“中國聯(lián)通助力格力打造5G+智慧工廠,使管理效率提升超10%,作業(yè)準(zhǔn)確率提升30%,控制調(diào)度系統(tǒng)響應(yīng)時(shí)間減少50%,年節(jié)約生產(chǎn)成本超1500萬元。”近日,在“5G行業(yè)應(yīng)用規(guī)模化發(fā)展現(xiàn)場會”上,工作人員興奮地向與會來賓介紹中國聯(lián)通5G+工業(yè)互聯(lián)網(wǎng)示范產(chǎn)線實(shí)踐成果“格力5G+智慧工廠”。在大會演講環(huán)節(jié),此案例被作為標(biāo)桿工程,向各界嘉賓展示了世界一流“黑燈工廠”的美好發(fā)展前景。

重創(chuàng)新 促發(fā)展 科技促使傳統(tǒng)產(chǎn)線煥發(fā)勃勃生機(jī)

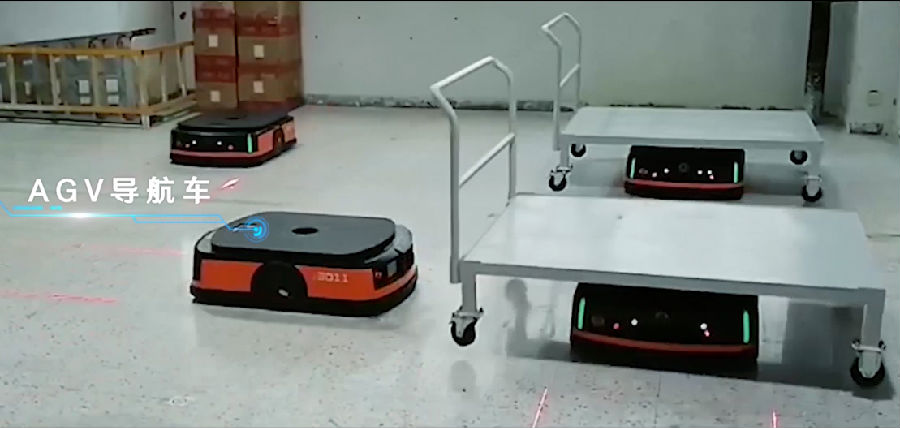

走進(jìn)格力電器總裝車間K3106產(chǎn)線,就看到5G、AI等現(xiàn)代先進(jìn)科技充分融入生產(chǎn)場景:在中國聯(lián)通技術(shù)加持下,設(shè)備、系統(tǒng)實(shí)現(xiàn)5G連接。大屏幕上,全產(chǎn)線虛擬仿真實(shí)現(xiàn)了從產(chǎn)品設(shè)計(jì)、生產(chǎn)計(jì)劃到制造執(zhí)行的全流程數(shù)字化;產(chǎn)線上,格力自主研發(fā)的機(jī)器人替代傳統(tǒng)人工高質(zhì)量完成各項(xiàng)質(zhì)檢工序,產(chǎn)線工人加工動作規(guī)范比對高效提升工藝優(yōu)化;車間通道上,AGV導(dǎo)航車與智能電子倉實(shí)現(xiàn)智能調(diào)度、精準(zhǔn)配送……

珠海格力電器總裝車間K3106產(chǎn)線模擬線

傳統(tǒng)產(chǎn)線煥發(fā)出的勃勃生機(jī)正是中國聯(lián)通與格力大力推廣5G應(yīng)用技術(shù)的創(chuàng)新成果。中國聯(lián)通采用“5G+MEC+SA切片”的模式,為格力構(gòu)建一張高質(zhì)量的5G行業(yè)虛擬專網(wǎng),在其總部園區(qū)建成9套5G宏站、167個(gè)PRRU,落地覆蓋研發(fā)設(shè)計(jì),生產(chǎn)制造,物流調(diào)度,運(yùn)營管理4大類超15種5G融合創(chuàng)新應(yīng)用。

——5G+AI視覺:在傳統(tǒng)依靠人工作業(yè)的質(zhì)檢環(huán)節(jié)應(yīng)用5G+AI視覺技術(shù),結(jié)合自主研發(fā)的機(jī)械臂,實(shí)現(xiàn)檢測快速定位、參數(shù)自動調(diào)取、結(jié)果智能判定,已應(yīng)用到空調(diào)外觀包裝、壓縮機(jī)線序、自動電氣安全等10余個(gè)檢測環(huán)節(jié),每年節(jié)省質(zhì)檢成本超120萬元。為規(guī)范優(yōu)化工人加工動作,中國聯(lián)通運(yùn)用5G+AI+大數(shù)據(jù)技術(shù),對加工動作進(jìn)行實(shí)時(shí)的規(guī)范比對和快速分析,并在大數(shù)據(jù)分析下促進(jìn)產(chǎn)線工藝優(yōu)化升級,產(chǎn)線改造周期縮短2天以上。

——5G云化AGV:過去WiFi場景下AGV常因網(wǎng)絡(luò)不穩(wěn)定導(dǎo)致停機(jī),應(yīng)用5G+AGV技術(shù)后,通過5G融合調(diào)度系統(tǒng),實(shí)現(xiàn)路徑規(guī)劃、車輛管理、交通管理智能化,倉儲貨物100%先進(jìn)先出,倉庫自動化率提高到60%,每年運(yùn)營成本降低100萬元。

5G+AGV技術(shù)提升倉儲自動化率

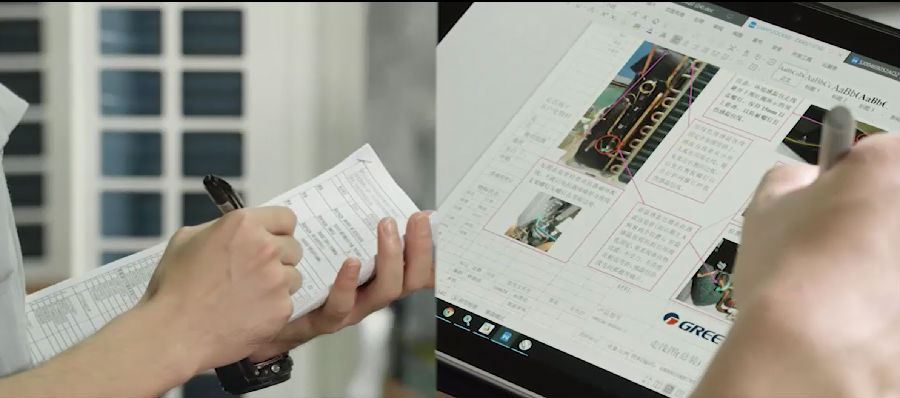

——5G無紙化首檢:傳統(tǒng)的首檢作業(yè)采用工人筆錄巡查,易出錯(cuò),追溯難,效率低。采用5G智能終端搭建自主首檢系統(tǒng)后,在1-2秒內(nèi)便可打開超200M的首檢文件,作業(yè)信息實(shí)時(shí)在線同步,首檢準(zhǔn)確率提升至100%,每年降低耗材成本150萬元。

5G無紙化首檢降低耗材成本

——5G智能倉儲:為改變傳統(tǒng)倉庫“人找貨”的作業(yè)方式,工廠應(yīng)用5G物流機(jī)器人,融合MES打造高柔性智能倉儲系統(tǒng),在補(bǔ)貨入庫、揀選出庫、庫存管理等作業(yè)中,機(jī)器人實(shí)時(shí)精準(zhǔn)取料,高效出入庫,貨物周轉(zhuǎn)100%先進(jìn)先出,平均每倉節(jié)約呆料成本100萬元。

——5G設(shè)備監(jiān)控平臺:傳統(tǒng)工廠內(nèi)網(wǎng)以Wifi、老舊五類線、光纖為主,布線復(fù)雜,部署和調(diào)整周期長、點(diǎn)檢難,改造后的內(nèi)網(wǎng)用5G對繁雜的工業(yè)設(shè)備運(yùn)行狀態(tài)及生產(chǎn)大數(shù)據(jù)進(jìn)行實(shí)時(shí)采集、高效回傳、在線分析,通過仿真生產(chǎn)系統(tǒng)實(shí)現(xiàn)從產(chǎn)品設(shè)計(jì)、生產(chǎn)計(jì)劃到制造執(zhí)行的全過程數(shù)字化。車間設(shè)備聯(lián)網(wǎng)率超85%,設(shè)備運(yùn)維效率提升超25%。

強(qiáng)合作 重落地 推動智能制造行業(yè)高質(zhì)量創(chuàng)新發(fā)展

2021年4月,中國聯(lián)通與格力共同攜手,率先突破國內(nèi)首個(gè)制造領(lǐng)域5G端到端硬切片并正式商用,5G從高速正式邁向“專用高速”。采用無線RB資源預(yù)留、承載網(wǎng)FlexE、客戶專屬UPF端到端硬隔離技術(shù),成功實(shí)現(xiàn)5G終端到企業(yè)內(nèi)網(wǎng)時(shí)延從原來的20毫秒降低到9毫秒,降低55%。搭配聯(lián)通自主研發(fā)的企業(yè)級切片管理平臺,實(shí)現(xiàn)5G專網(wǎng)的自管理、自配置、自服務(wù),有效保證了園區(qū)業(yè)務(wù)的獨(dú)立性和穩(wěn)定性。

近年來,中國聯(lián)通以引領(lǐng)5G創(chuàng)新實(shí)踐為己任,不斷推動5G深度融合,加快完善數(shù)字孿生、大數(shù)據(jù)、人工智能、邊緣計(jì)算等先進(jìn)技術(shù),打造數(shù)據(jù)驅(qū)動產(chǎn)線、設(shè)備柔性切換的世界一流工廠,共同推動了中國制造高質(zhì)量創(chuàng)新發(fā)展。

文章來源:中國聯(lián)合網(wǎng)絡(luò)通信集團(tuán)有限公司